在竞争日益激烈的市场环境中,制造企业不仅需要卓越的生产能力,更需要将生产与市场需求紧密相连的运营智慧。将工厂的精益生产与产品的市场运营策略深度融合,是构建核心竞争力、实现可持续发展的关键路径。以下是一套系统的实施方案与策略框架。

第一部分:工厂精益生产实施方案

精益生产的核心是消除一切浪费,以最少的资源投入创造最大价值。其实施需系统推进,而非局部改善。

一、 基石:价值流分析与全员意识革新

1. 价值流图绘制(VSM): 选择核心产品族,绘制从原材料到交付客户的当前状态价值流图,清晰识别物料流、信息流中的等待、搬运、库存、过量生产等七大浪费。

2. 精益文化导入: 领导层率先垂范,通过培训、工作坊、标杆学习等方式,使“持续改善(Kaizen)”和“现场主义(Gemba)”成为全员共识,建立尊重员工、鼓励提案的文化氛围。

二、 支柱:五大核心系统的构建

1. 稳定化生产(标准化与5S): 全面推行5S(整理、整顿、清扫、清洁、素养),建立标准作业程序(SOP),为所有改善活动奠定现场管理基础。

2. 准时化生产(JIT):

* 拉动系统: 建立看板(Kanban)系统,以后工序需求拉动前工序生产,替代传统的预测推动模式,显著降低在制品库存。

- 均衡化生产(Heijunka): 根据销售波动,均衡地安排生产计划和产品组合,平抑生产波动,提高响应灵活性。

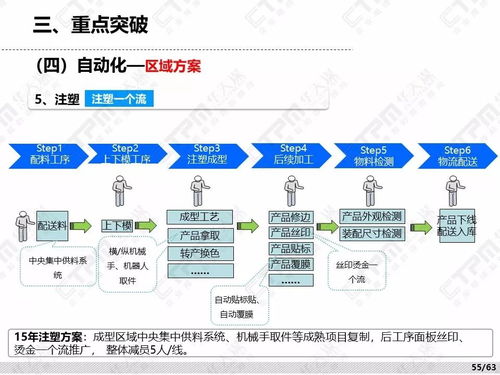

- 自动化(Jidoka): 赋予设备或生产线“智能”,使其能自动检测异常并停机,实现“质量内建”。推广安灯(Andon)系统,使问题可视化、呼叫即时化。

- 柔性化生产: 通过设备布局优化(如U型线)、快速换模(SMED)技术,缩短产品切换时间,实现小批量、多品种的柔性生产能力。

- 全员生产维护(TPM): 追求设备综合效率(OEE)最大化,通过自主维护与专业维护相结合,实现零故障、零不良、零浪费。

三、 驱动:持续改善循环与绩效管理

1. 建立改善机制: 定期举办跨部门改善周(Kaizen Event),针对特定瓶颈或问题集中突破。鼓励日常微小改善。

2. 指标可视化: 建立生产管理板,实时可视化安全、质量、交付、成本、效率等关键绩效指标(KPIs),使管理透明化。

3. 人才育成: 建立内部精益导师体系,培养既懂技术又懂管理的复合型人才,为持续改善提供人力保障。

第二部分:产品运营策略

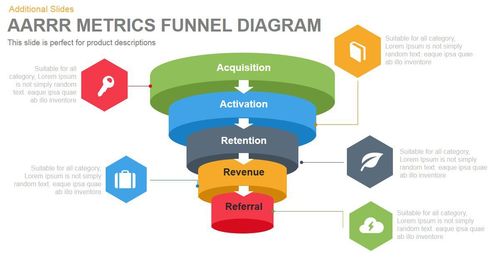

产品运营策略旨在确保产品从市场引入到退市的全生命周期中,持续创造并传递价值。它需要与精益生产体系无缝对接。

一、 市场导向的产品定义与迭代

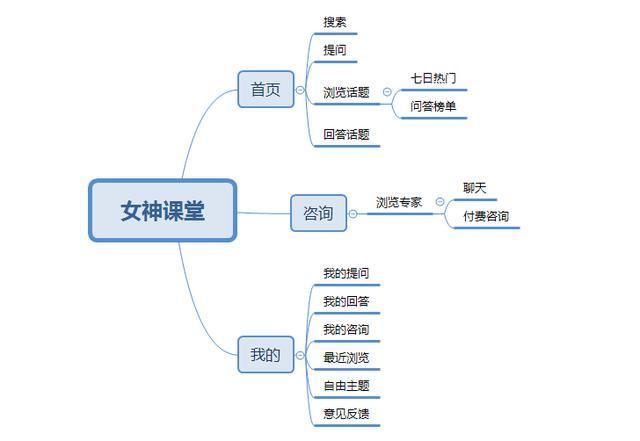

1. 精准需求洞察: 建立从销售端、客户服务端到生产端的闭环信息流。利用市场数据、用户反馈,与生产部门共享需求预测与波动模式,指导均衡化生产。

2. 最小可行产品(MVP)与快速迭代: 利用生产系统的柔性,支持产品小批量试产、快速上市验证,并根据市场反馈协同研发、生产部门进行敏捷迭代。

二、 基于价值的供应链协同运营

1. 需求协同规划: 运营部门与生产、采购部门进行销售与运营规划(S&OP),将相对准确的市场需求转化为一致的生产、采购计划,降低供应链牛鞭效应。

2. 库存策略优化: 根据产品特性(如ABC分类)和精益生产节拍,制定差异化的原材料、在制品和成品库存策略。对畅销品(Fast Movers)追求接近零库存,对长尾产品优化安全库存。

三、 数据驱动的全流程优化

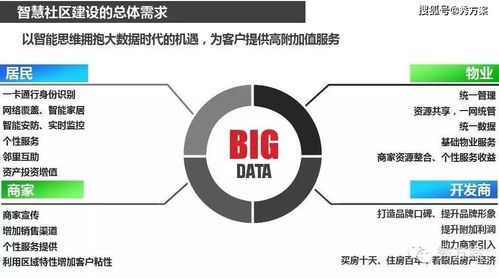

1. 打通数据孤岛: 建立连接MES(制造执行系统)、ERP(企业资源计划)与CRM(客户关系管理)的数据平台,实现从客户订单到生产交付的全流程数据可视。

2. 运营分析: 分析订单交付周期(OTD)、首次通过率(FPY)、客户满意度等数据,精准定位从市场响应到生产交付的瓶颈环节,驱动跨部门流程改善。

四、 服务化延伸与价值共创

1. 产品即服务: 探索基于产品使用效果或产出的服务模式(如按使用时间付费),这反过来要求生产系统具备极高的可靠性与可预测性,与TPM等精益工具深度契合。

2. 客户参与改善: 邀请关键客户参观精益生产线,将其反馈直接纳入质量与交付改善循环,将客户变为价值共创伙伴。

协同创造竞争优势

工厂的精益生产体系与产品运营策略绝非两条平行线。精益生产为运营提供了可靠、高效、灵活的价值交付平台;而卓越的运营策略则为生产系统注入了清晰的市场导向和价值目标。两者的深度融合,意味着企业能够以更低的成本、更快的速度、更高的质量,响应并满足动态变化的市场需求,最终构建起难以模仿的“市场响应型制造”核心竞争力。实施的关键在于打破部门墙,以统一的客户价值流为导向,让改善的浪潮从车间涌向市场,再从市场反馈回车间,形成持续价值增长的飞轮。